Ordnung ist der Anfang jeder Qualität

Warum visuelle Struktur mehr bewirkt, als Sie denken – und was Lean-Systeme wirklich auszeichnet

1. Ordnung – ein unterschätzter Erfolgsfaktor?

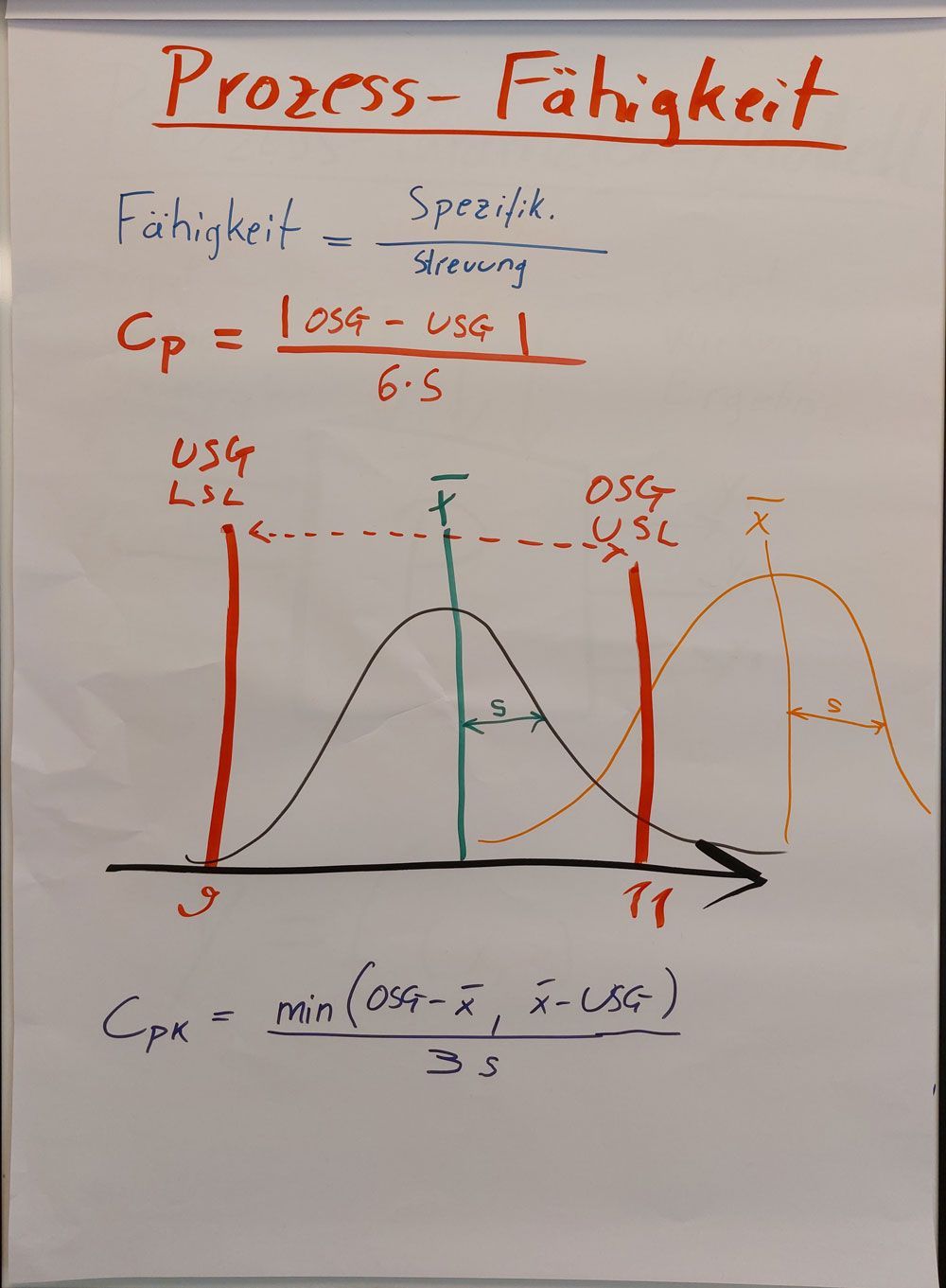

Ordnung wirkt banal. Schnell wird sie auf Ästhetik oder persönliche Präferenz reduziert. Doch in Lean- und Six Sigma-Systemen ist Ordnung keine Nebensache – sie ist Fundament. Wer glaubt, Qualität entstehe durch Analysewerkzeuge allein, verkennt die Wirkung des Sichtbaren: Was unklar ist, bleibt unkontrollierbar. Und was nicht kontrolliert wird, lässt sich nicht verbessern.

2. Studienlage: Ordnung reduziert Fehler – messbar

Die Fraunhofer IPA-Studie (2021) belegt: Wird am Arbeitsplatz nach 5S-Kriterien strukturiert, sinkt die Fehlerquote im Mittel um 30 %. Gleichzeitig steigt die Prozessgeschwindigkeit. In der Automobilzulieferung führte diese visuelle Struktur zu einer Produktivitätssteigerung von über 20 % bei gleichzeitig sinkender Nacharbeitsrate (McKinsey, 2020).

3. Die unsichtbare Wirkung: Ordnung im Gehirn

Die Wirkung strukturierter Umgebungen ist kein Zufall. Neurokognitive Studien (Speier et al., 2003) zeigen, dass Unordnung die kognitive Last erhöht. Wer in Reizüberflutung arbeitet, trifft schlechtere Entscheidungen. Ordnung entlastet unser Arbeitsgedächtnis, reduziert mentale Spannungen und steigert die Fähigkeit, Informationen zu verarbeiten.

4. Ordnung ≠ nur Produktion – ein Denkfehler

Im administrativen Bereich ist dieser Zusammenhang oft systematisch unterbewertet. Dabei zeigen Studien aus IT und Finanzwesen (Harvard Business Review, 2018): Strukturierte digitale Arbeitsplätze senken Fehlerquoten um bis zu 28 % und verkürzen Bearbeitungszeiten deutlich.

5. „Mieruka“ – Sichtbarmachen als Qualitätstreiber

Im japanischen Lean-Kontext gibt es dafür ein Wort: Mieruka – Sichtbarmachen. Sichtbarkeit ist keine Option, sondern Voraussetzung. Nur was sichtbar wird, kann behoben werden. In Werkstätten bedeutet das: Eine lose Schraube fällt nur auf, wenn sie sich von einem klaren Zustand abhebt.

6. Ordnung ist Frühwarnsystem – kein Schönheitsideal

Toyota führt weltweit standardisierte 5S-Audits durch. Warum? Weil Standorte mit hoher Ordnung niedrigere Nacharbeitsquoten und bessere First-Time-Right-Ergebnisse aufweisen (Toyota Production System Reports, 2019).

7. Drei praxisnahe Ansätze für nachhaltige Ordnung

a) Visuelle Standards schaffen: Arbeiten Sie mit visuellen Soll-Zuständen (z. B. Shadow Boards, Checklisten, Statusanzeigen).

b) Digitale Ordnung etablieren: Dateibenennung, Ordnerstrukturen, klare Zuständigkeiten – besonders in hybriden Teams unverzichtbar.

c) Audits & Routinen entwickeln: Ordnung bleibt nicht bestehen, wenn sie nicht gepflegt wird. 5S-Audits, regelmäßige Reviews und visuelle Marker helfen dabei.

8. Wer Exzellenz will, beginnt mit Klarheit

In Lean- und Six Sigma-Trainings sprechen wir oft über Statistik, Analysen und Datenmodelle. Doch Exzellenz beginnt woanders – beim Zustand des Systems, in dem gearbeitet wird.

Wer Qualität verbessern will, sollte nicht bei der Fehleranalyse beginnen – sondern bei der Sichtbarkeit.

Ordnung ist nicht die Kür – sie ist die Basis. Sie ist das, was Qualität überhaupt erst möglich macht. Und sie ist der erste Schritt, um Komplexität zu beherrschen.

Quellen:

- Fraunhofer IPA (2021): Produktivitätssteigerung durch 5S

- McKinsey (2020): Operational Excellence in Manufacturing

- Harvard Business Review (2018): Digital Workplaces and Error Rates

- Speier et al. (2003): Cognitive Load Theory and Task Performance

- Toyota TPS Reports (2019)