Die 12 Toyota Prinzipien: Lean-Denken im Wandel der Zeit

Warum die Grundpfeiler des Toyota-Produktionssystems auch 2025 noch hochrelevant sind – und was Unternehmen daraus wirklich lernen sollten

Toyota. Ein Name, der seit Jahrzehnten als Synonym für Exzellenz in der Produktion gilt. Doch was steckt hinter dem Erfolg? Ein Set aus zwölf Prinzipien, das als Grundlage für das berühmte Toyota-Produktionssystem (TPS) dient – und später als Ursprung des Lean Managements weltweit in Unternehmen Einzug gehalten hat.

Doch sind diese Prinzipien im Jahr 2025 noch zeitgemäß? Funktionieren sie nur in Japan oder auch bei uns in Deutschland? Und: Welche Prinzipien sind heute besonders relevant für die Praxis in Industrie, Verwaltung und Gesundheitswesen?

Was sind die 12 Toyota Prinzipien?

- Langfristiges Denken über kurzfristige Ziele stellen

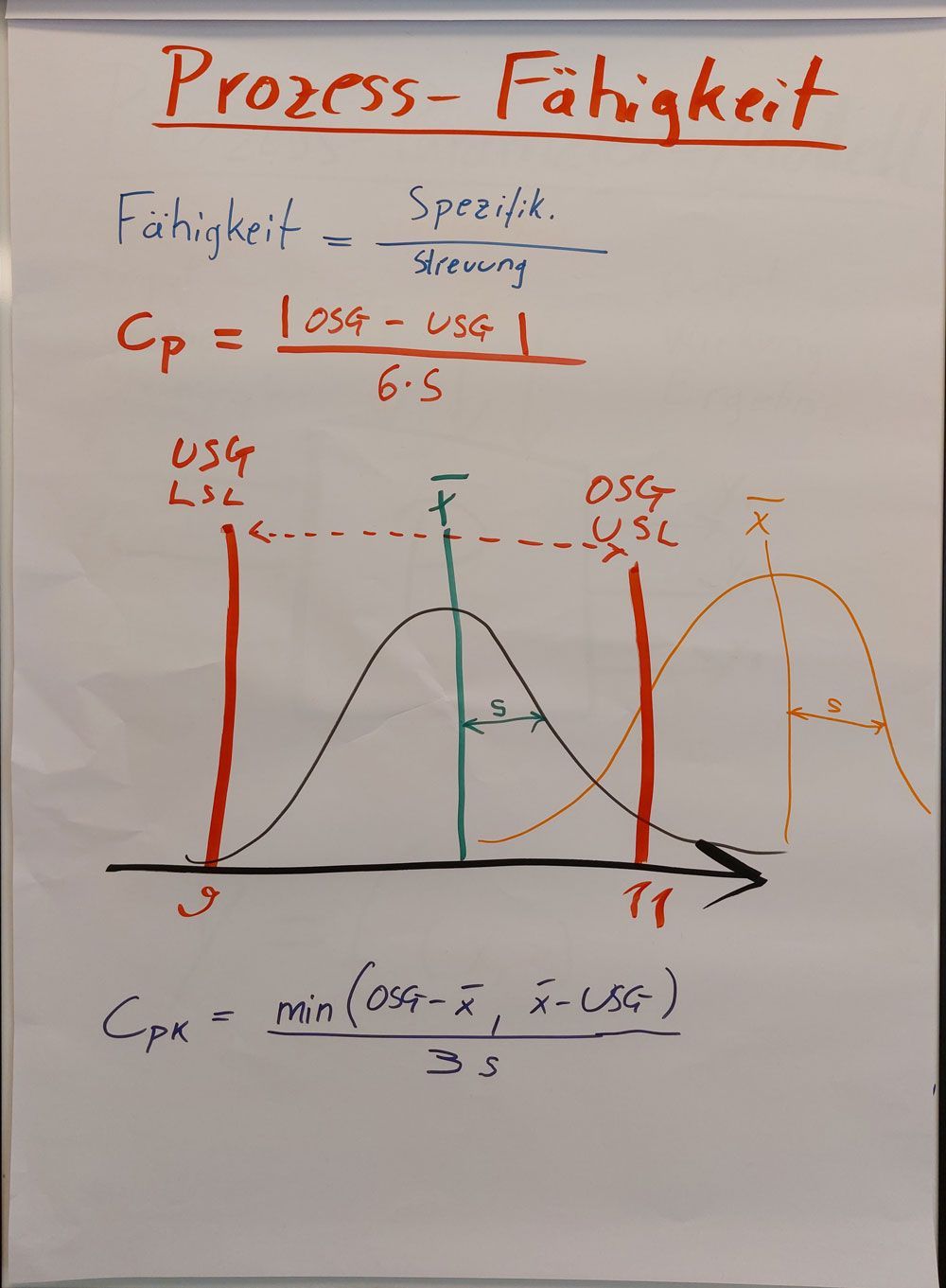

- Prozesse schaffen, die Probleme sichtbar machen

- Standardisierung als Basis für Verbesserung

- Führung durch Vorbild und tiefes Verständnis

- Starke Teams und exzellente Mitarbeitende entwickeln

- Den Fluss der Prozesse sichern (One-Piece-Flow)

- Pull-System statt Push-System nutzen

- Niveaugleichheit (Heijunka)

- Kultur des sofortigen Stoppens bei Problemen (Jidoka)

- Sorgfältige Entscheidungsfindung, schnelle Umsetzung

- Kontinuierliche Verbesserung (Kaizen)

- Lernen durch Erfahrung und Weitergabe (Hansei und Yokoten)

Sind diese Prinzipien heute noch aktuell?

Kurz: Ja – aber nicht blind.

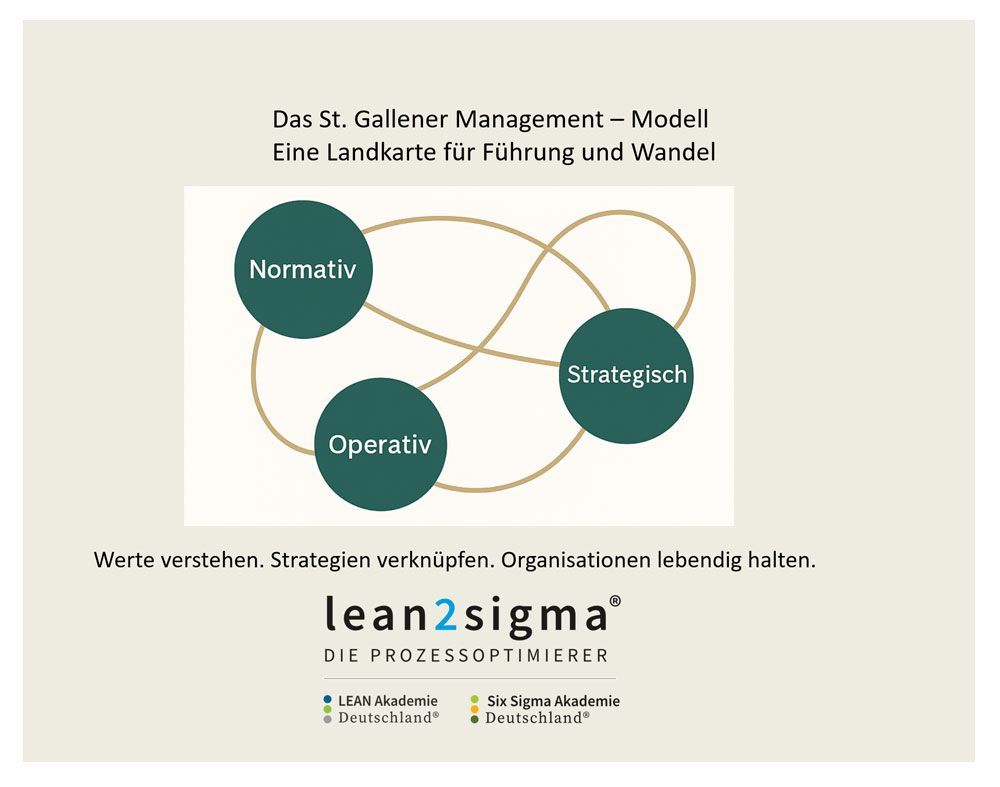

Viele Unternehmen führen Lean Management lediglich als Werkzeugkoffer ein – und scheitern. Warum? Weil Prinzipien keine Checklisten sind, sondern eine Haltung, eine Denkweise und eine Kultur.

Unsere Erfahrung aus über 15 Jahren Six Sigma- und Lean-Training zeigt:

- Prinzipien wie Heijunka oder Jidoka scheinen zunächst sperrig – sind aber essenziell.

- Der Fokus auf Menschenentwicklung wird im Fachkräftemangel zunehmend überlebenswichtig.

- Langfristiges Denken steht im Kontrast zu kurzfristigen KPI-getriebenen Entscheidungen – ist aber notwendig für nachhaltige Exzellenz.

Relevanz für produzierende Unternehmen in Deutschland

Besonders in der Industrie lassen sich viele dieser Prinzipien konkret umsetzen:

- Pull-Prinzipien in der Fertigung

- One-Piece-Flow in Montageprozessen

- Kaizen-Initiativen

- Standardisierung als Voraussetzung für Digitalisierung

Grenzen und Weiterentwicklungen

Natürlich ist nicht alles übertragbar:

- Die kulturelle Tiefe des Toyota-Systems ist nicht 1:1 exportierbar.

- Prinzipien wie Hansei benötigen ein sicheres Umfeld.

- In hochdynamischen Märkten braucht es agile Ergänzungen zum klassischen Lean-System.

Lean-Prinzipien sind heute wichtiger denn je

Wer Exzellenz anstrebt, kommt an den 12 Toyota Prinzipien nicht vorbei. Doch sie wirken nur, wenn sie gelebt, nicht nur gelehrt werden.

Bei der Six Sigma Akademie Deutschland® integrieren wir die Prinzipien praxisnah in unsere Trainings – von der Werkbank bis in die Werksleitung. Wir kombinieren sie mit datenbasierter Six Sigma Methodik und moderner Führung.

„Ohne Achtung vor dem Menschen gibt es keine Verbesserung.“ – Rainer Maria Rilke (frei interpretiert)

Sie wollen Lean & Six Sigma in Ihrem Unternehmen mit Leben füllen?